耐磨板产生局部高点的原因和冷处理问题

不同工艺流程和生产理念可以生产出不同等级的板。对这些工艺流程的冶金功能进行了对比。的冶金技术和长时间的实际经验是实现 产能力和优化成本的基础,工作者 针对工厂的具体情况来预测和评估各工序成本。

一般地说,因为冶金性能的微小偏差,微合金钢和抗氢致裂纹板(抗HIC板)的化学成分 有很高的精度,这样使中心偏析减小,微观结构的晶粒控制,以的延展性。在化学组成方面,有几个 考虑的要素:

①低的碳含量,尤其是硫含量;

②锰含量的调节;

③合金元素(Cr、Ni、Mb、Cu、Nb、Ti等)的应用。

这些钢种的始于20世纪60年代中期,由于用户对钢种的力学和化学性能的要求不断提高,工作延续至今。板的生产商尽量调整化学成分以满足这些需求,如降低碳含量、灵活的微合金化以及优化轧制工艺。

板产生局部高点的原因是工作轧辊不均匀磨损和轧线的冷却不均。具体指:

1、轧辊不均匀磨损

随着轧制进程增加,轧辊会出现磨损,特别是板边部的接触位置,由于板边部温度低,硬度较高,磨损特别严重。

为避免轧辊边部的局部磨损严重,在控制单位计划轧制量的前提下,优化窜辊策略,窜辊方式由原设计的定步长,优化为变步长。每个窜辊周期的窜辊步长均发生变化,通过优化,可避免轧辊同一部位与板边部长期接触而造成的局部严重磨损,降低局部高低出现的几率。

2、冷却不均

热轧过程中,如果由于机架漏水等问题,造成板局部冷却不均,硬度偏高,而这部分硬度偏高区域在冷轧过程中变形比较困难,轧后厚度略高于硬度较低的区域,实际上也形成了局部高点。

针对冷却问题,对轧线冷却喷嘴进行定期 换和维护,轧辊下机温度均匀性。同时,加强设备的维护,减少轧线的漏水,避免由于漏水造成的板局部硬度偏高。

板深冷处理相对提高0.4,延长深冷处理时间后,在硬度没有太大变化的情况下,相对有所增大。

板在深冷处理过程当中,大量的残留奥氏体转变为马氏体,特别是过饱和的亚稳定马氏体在从-196℃至室温过程中会降低过饱和度,析出弥散、尺寸仅为20―60A并与基体保持共格关系的超微细碳化物,可以使马氏体晶格畸变减小,微观应力降低,而细小弥散的碳化物在材料塑性变形时可以阻碍位错运动,从而基体组织。

同时由于板超微细碳化物颗析出,均匀分布在马氏体基体上,减弱了晶界催化作用,而基体组织的细化既减弱了杂质元素在晶界的偏聚程度,又发挥了晶界作用,从而了板的性能,使硬度、冲击韧性和都显著提高。模具,其也就好,如硬度由60HRC提高至62-63HRC,模具增加0.3―0.4。

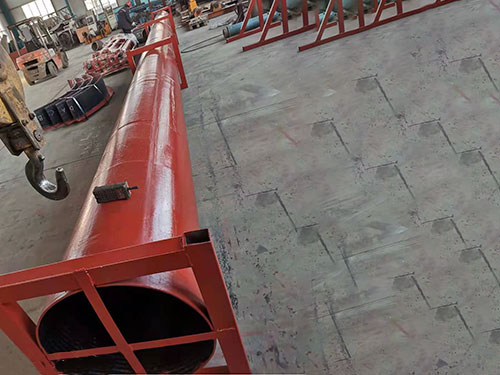

双金属复合管道的特点使用寿命长,经粉磨实验表明:正常情况下,表面堆焊材料的使用寿命是离心浇注管的3-5倍,锰钢管的10倍以上,普通碳钢管的15-20倍。

复合管的好:中铬稀土硼合金、硬度可根据不同工况要求,铬氏硬度可控制在HRC45-65范围内,并且具有较高的韧性。

堆焊钢板是河北哈德瑞采用堆焊设备生产的堆焊钢板,主要规格有:3+3、4+4、5+5、6+4、6+6、8+4、8+6、8+8等,也可以根据客户要求定制各种堆焊钢板。

复合钢板由低碳钢板和合金层两部分组成,合金层一般为总厚度的1/3~1/2。工作时由基体提供抵抗外力的强度、韧性和塑性等综合性能。